Firmenbesuch bei uvex: Produktion von Fahrradhelmen

Mit größter Sicherheit

Firmenbesuch bei uvex: Produktion von Fahrradhelmen

in Hintergrund

Disclaimer: Dieser Artikel erschien in der aktiv Radfahren 5/2015.

Das soll ein Fahrradhelm werden? Ziemlich ungläubig betrachte ich die rechteckige Platte aus dünnem, biegsamen Kunststoff, die Thomas Hirsch, Produktmanager für Fahrradhelme bei uvex, mir entgegenhält. Außer dem poppig bunten Design erinnert so rein gar nichts an einen Kopfschutz für Radler. Aber Thomas Hirschs Erklärung bringt schnell Licht ins Dunkel: „Jeder Helm besteht im Prinzip aus zwei Teilen. Die Außenschale hält die Form des Helmes, das schaumstoffartige EPS im Inneren absorbiert die Energie im Fall eines Aufpralls.“

Fahrradhelme von uvex: Die einzelnen Produktionsschritte

„Dabei muss das Material flexibel sein“, erläutert Hirsch weiter, „damit es seine spätere Form erreichen kann. Wir verwenden das Polycarbonat Makrolon von Bayer.“ Als wir uns den Produktionsprozess ansehen, wirkt mit einem Mal alles ganz logisch: Bevor die Kunststoffplatte zur Außenschale eines Fahrradhelmes wird, wird sie in den Trockenschrank eingelegt, damit die Restfeuchte aus dem Material entweichen kann. Eine Schutzfolie sorgt dafür, dass die Oberfläche im Produktionsprozess nicht durch Kratzer oder Schlieren beschädigt wird.

Nach einer Stunde im Trockenschrank wird die Polycarbonatplatte in die Tiefziehmaschine eingelegt. Ein Spannrahmen hält sie auf den Bruchteil eines Millimeters genau fest, während sie von oben und unten gleichzeitig auf 220 Grad C erhitzt wird. Hat das Rohmaterial die nötige Temperatur erreicht, wird es mit Luft vorgeformt, um anschließend per Vakuum auf die Form des Helmes gezogen zu werden. Hat es diese Form erreicht, wird es mit Kaltluft abgekühlt, damit es sich nicht wieder verformt, wenn es aus der Tiefziehmaschine entnommen wird.

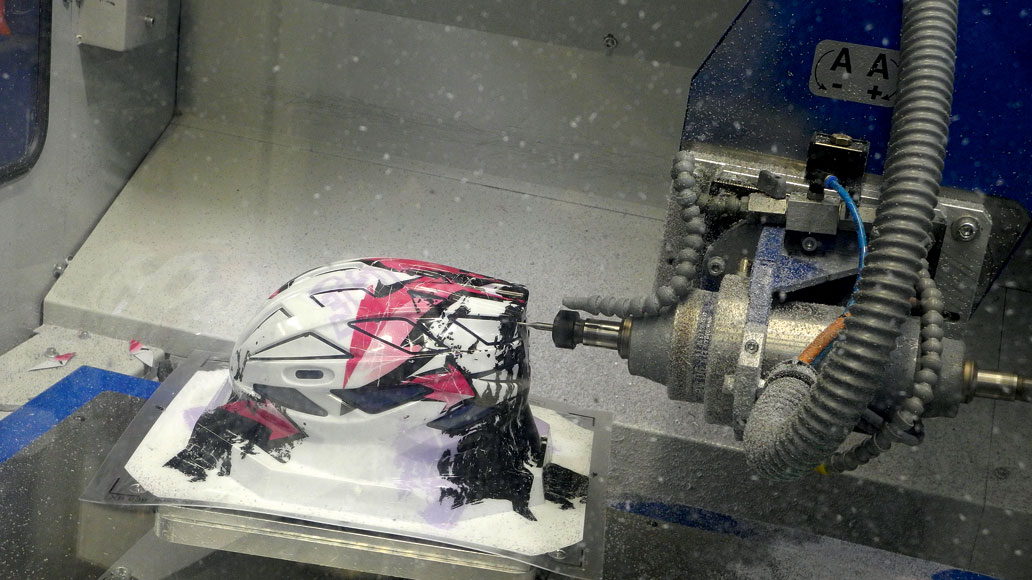

Der nächste Schritt geschieht in der Fräsmaschine: Das Tiefziehteil, das nun schon genau wie ein Helm aussieht, nur ohne Luftlöcher und Innenleben, wird per Vakuum so auf die Fräsvorrichtung gezogen, dass die Fräse Luftlöcher und Helmränder herausfräsen kann. Das hierbei anfallende Abfallmaterial wird recycelt und bei anderen Produkten verwendet, die ebenfalls eine hohe Stabilität erfordern, wie zum Beispiel ein Plastikstuhl oder -hocker.

Handarbeit bei uvex: Gurt-, Kinn und Kopfband

Gleichzeitig entstehen ein paar Meter weiter die Kleinteile wie Gurtband und Kinnband. Auch das Gurtband besteht aus verschiedenen Einzelteilen: Das Band selber kommt von einer Endlosrolle, von der es abgeschnitten wird. Die Enden werden verschweißt, damit sie nicht wieder einreißen, und die Halteschlaufe wird angenäht. Nun werden Schloss, Y-Verteiler und Kinnpolster hinzugefügt.

Das Kopfband entsteht ähnlich. Hier müssen Polster sowie Haltelemente für die Fixierungen im Helm und das Verstellsystem eingebaut werden. Kunststoffteile, Halteband und Polster werden fertig angeliefert und von uvex-Mitarbeitern zusammengefügt – einfache Montageschritte in Heimarbeit, sicherheits- und funktionsrelevante ausschließlich im Werk in Obernzell, wie Thomas Hirsch betont.

Helmpflicht? Aufklärung statt Vorschrift

Wobei auch das sicherste Produkt nur dem etwas bringt, der es benutzt. Eine Helmpflicht für Radfahrer sieht man bei uvex jedoch kritisch, wie Marketingspezialist Philipp Richter erläutert: „Dies hat sicherlich zwei Gründe: Zum einen würde sich für die Hersteller eine schwierige Situation ergeben. Wenn eine Helmpflicht eingeführt wird, würde kurzfristig eine riesige Nachfrage entstehen. In absehbarer Zeit würde jedoch eine hohe Marktsättigung eintreten, teils neu geschaffene Produktionskapazitäten könnten somit brachliegen. Darüber hinaus sieht man in Ländern, die eine Helmpflicht eingeführt haben, dass die Fahrradnutzung um bis zu 30% zurückgegangen ist und somit die Nutzung des Fahrrads als Transport und Fortbewegungsmittel im Allgemeinen gelitten hat. Langfristige Auswirkungen auf das Bewegungsverhalten und die Gesundheit des Menschen sind schlecht abschätzbar. Es ist wie immer im Leben: Es ergibt mehr Sinn, die Menschen aufzuklären, als ihnen etwas vorzuschreiben.“ Dabei steht außer Frage, dass ein Radlerkopf mit Helm wesentlich sicherer unterwegs ist als einer ohne.

„Wir halten nichts von einer Helmpflicht. Es bringt mehr, die Menschen aufzuklären, als ihnen etwas vorzuschreiben.“ Philipp Richter, Marketing uvex

Material, Form und Öffnungen: Wie entsteht ein Fahrradhelm?

Kommen wir zum Innenleben: Expandierendes Polystyrol, kurz EPS, wird mithilfe von Dampf zum Reagieren gebracht, so dass es sich aufbläht. Hitze und Wasser lassen die Stäbchen, aus denen das EPS besteht, aufblähen; das Material erreicht die Dichte, die für den Helm benötigt wird. Wie hoch die genau ist, hängt von der Anzahl und der Größe der Öffnungen im Helm ab. Je größer die Kügelchen sind, desto niedriger ist die Dichte; das heißt, das Material ist leichter und weicher.

Bis das EPS weiterverarbeitet werden kann, muss es noch einmal zwei bis drei Wochen gelagert werden. Länger als sechs bis acht Wochen sollte es allerdings nicht liegen bleiben, später verschäumt bzw. verschweißt es sich nicht mehr richtig. Das EPS wird per Rohrsystem zur Schäummaschine befördert. Die Form wird befüllt, nachdem sich die Formhälften geschlossen haben. Dieses wird mittels Dampf in seine endgültige Form geschäumt. Hat es diese erreicht, wird der Helm mit Wasser gekühlt, die Form wird geöffnet, der Helm kann entnommen werden. In den nächsten Tagen verfestigt sich das Material weiter.

Qualitätskontrollen

Um die Qualität zu sichern, wird an jeder Maschine täglich zu Arbeitsbeginn ein Musterhelm geschäumt, um ihn anschließend zu wiegen, zu zerschneiden und die Struktur seiner Verschäumung zu überprüfen. Sind diese Kriterien erfüllt, beginnt die Produktion.

Hier geht die Qualitätskontrolle weiter. Der Kontrolleur geht von Schäummaschine zu Schäummaschine und überprüft die fertigen Helme: Ist alles vollständig laut Stückliste? Ist alles in der richtigen Art und Weise montiert? Um ganz sicher zu gehen, wird jeder 500. Helm aus der Produktion entnommen und auf dem Prüfstand zerstörend geprüft. Schließlich kann es auch nicht sichtbare Normabweichungen geben. Die schließt der Prüfstand aus. Und zwar mit größter Sicherheit.

Mehr Informationen zu uvex finden Sie auf www.uvex-sports.com