COPRO Technology: Carbonfelge Lilienthal für Mountainbikes

Faser-Fachwerk

COPRO Technology: Carbonfelge Lilienthal für Mountainbikes

in Hintergrund

Das liegt unter anderem am patentierten Fertigungsverfahren. Die Idee dazu wurde 2008 im Zuge der Diplomarbeit von Henrik Borgwardt geboren. Vier Jahre lang floss viel Energie, Zeit und Herzblut in die Entwicklung der ersten automatisierten Fertigung von variablen Preformprofilen. 2012 erfolgte dann die Patentierung und ein erstes Projekt zusammen mit dem Deutschen Zentrum für Luft- und Raumfahrt (DLR) sowie Flugzeughersteller Airbus. Mehrere weitere Entwicklungsstufen folgten, bis schlussendlich das derzeit genutzte vollautomatisierte und sensorgesteuerte Rollformverfahren herauskam. 2015 ein weiterer großer Schritt: Zusammen mit der BMW-Group optimierten die Braunschweiger ihre Technologie für den automobilen Serienprozess und erweiterten damit deutlich das Anwendungsfeld. Um auch eigene Produkte für den Endverbraucher anbieten zu können, entstand 2016 die COPRO Technology GmbH. 2019 folgte das erste eigene Produkt: Die Carbonfelge „Lilienthal“ für Mountainbikes.

COPRO Technology: Deutsche Hochtechnologie

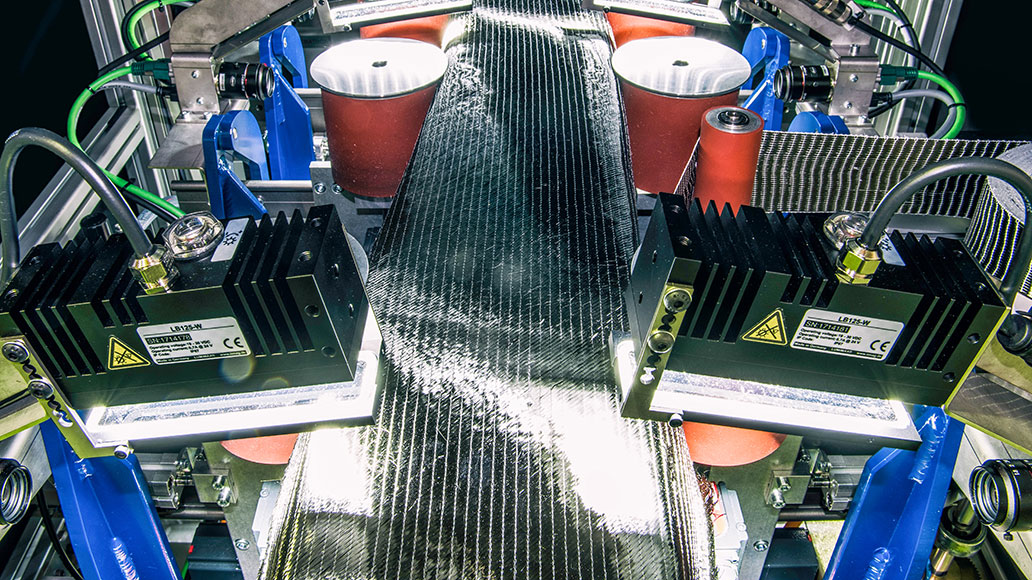

Hier geht es „um die effiziente und kostengünstige Produktion von Preformprofilen für Infusions- oder Injektionsverfahren“, so Mitbegründer Arne Stahl. Rotierende Walzenpaare formen in wenigen Schritten aus multiaxialem Trockenfasermaterial komplexe, dreidimensionale Composite-Profilpreformen mit unterschiedlichen Breiten, Krümmungen und Querschnitten. Die Fasern liegen dabei gestreckt übereinander und sind vernäht.

Das Ergebnis ist später eine spürbar bessere Lastübertragung und höhere Tragfähigkeit als bei herkömmlichem Gewebeaufbau. Da das Verfahren ohne massive Werkzeuge aus Stahl und Aluminium auskommt, in der Anwendung zudem sehr flexibel an verschiedene Profiltypen anpassbar ist, ist es sowohl für Kleinserien wie auch für die Massenproduktion einsetzbar. Positiver Nebeneffekt: Die Kosten für das Preforming sind bis zu 35 Prozent geringer.

Dem so produzierten Vorformling wird dann in einer Form unter Hochdruck Harz injiziert, bevor er dann unter 100 Grad Celsius eine Stunde lang aushärtet (RTM-Verfahren). Die Oberfläche benötigt durch das spezielle Verfahren bis auf das Felgenhorn keine Nacharbeit. Weil das Verfahren deutlich weniger Abfall produziert, Energie spart und fast vollständig vollautomatisiert abläuft, ist es ressourcenschonend und vor allem deutlich kostengünstiger als die herkömmliche Carbonproduktion. Auch deshalb ist es erstmals möglich, Carbon-Fahrradfelgen „Made in Germany“ zu einem sehr attraktiven Preis anzubieten.

Die fast vollautomatisierte und patentierte Fertigung macht „Made in Germany“ zu einem sehr attraktiven Preis möglich. Die Qualität? Spitzenmäßig!

Felge mit Mehrwert

Neben dem Produktionsverfahren unterscheidet sich die Felge in einem Detail von allen anderen Carbonfelgen auf dem Markt: Ein geschlossenzelliger Schaumkern im Inneren sorgt für zusätzliche Stabilität und Haltbarkeit, aber auch die Eliminierung des Hohlraums und Minimierung von Vibrationen.

Das wollten wir natürlich ausprobieren und haben einen 29er Mountainbike-Laufradsatz an einem modernen Trail-Hardtail und einem Endurobike getestet. Im Vergleich der Steifigkeit und Haltbarkeit zu herkömmlichen Laufrädern keine großen Unterschiede feststellbar. Das Aha-Erlebnis liegt für uns in den spürbar besseren Dämpfungseigenschaften auf ruppigem und grobem Untergrund sowie dem extrem leisen Abrollverhalten. Für uns wichtige und angenehme Vorteile, die Fahrspaß und Raderlebnis steigern.

Technische Daten der Lilienthal-Felge aus dem Hause COPRO

Die Lilienthal Felge kommt ausschließlich in 29 Zoll Größe, mit einer Lochzahl von 28 oder 32 und einer Maulweite von 30 Millimetern für Reifenbreiten von 2,10 bis 2,70 Zoll. Die Speichenspannung darf auch über 2000 N, der Luftdruck maximal drei bar und das Systemgewicht 130 Kilogramm betragen. Drei Ausführungen sind erhältlich: Für leichte Räder und Sportler ist die gewichtsreduzierte XC-Version ohne Schaumkern (400g) erste Wahl. Den breitesten Einsatzbereich bietet die AM-Version mit 480 Gramm. Beide Versionen liegen preislich bei 449 Euro.

Neu hinzugekommen ist die für E-Bikes entwickelte XE. Hier ist der Lagenaufbau nochmals stabiler, das Gewicht um 15 Gramm schwerer, das Systemgewicht liegt bei 140 Kilogramm und der Preis beträgt 499 Euro. Alle Felgen können via 10 Standardfarben ans Raddesign angepasst werden. Auf Anfrage sind auch individuelle Designs möglich. Die Felgen sind einzeln, oder über den hauseigenen Laufradbau als Laufradsatz erhältlich.

Übrigens: Alle Felgen überstehen anstandslos die Advanced Plus Prüfnorm des Prüfinstituts Zedler. Diese Sicherheit mündet für den Kunden in einer lebenslangen Garantie samt Crash-Replacement-Service.

ElektroRad 2/2021 mit dem kostenlosen e-mtb-Spezial: Hier können Sie die Ausgabe als Printmagazin oder E-Paper bestellen.